公称ひずみと真ひずみ|CAEトピックス

|

公称ひずみと真ひずみの違いについて少し考察してみたいと思います。公称ひずみについては機械系の技術者であればしっかり理解しているはず?と思いますが、真ひずみについてはなんとなくは解っていても、ちゃんとした定義について説明できる人は少ないのではないでしょうか。

真ひずみは線形の解析ではほとんど用いることはないので馴染みがないかもしれません。しかし、非線形の解析を実施する場合は必ず必要になりますので、今のうちに理解しておきましょう。

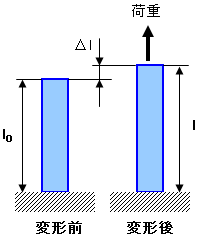

まずは定義式から確認してみましょう。図1に棒材を引っ張った時の変形状態を示します。変形前の長さをl0、変形後の長さをl、長さの変化分をΔlとします。この時のひずみを公称ひずみと真ひずみで計算して違いを考察してみます。

公称ひずみεn

公称ひずみεnは長さの変化分(Δl)を元の長さl0で割った値です。式に表すと以下のようになります。

・・・(1)

・・・(1)

・・・(2)

・・・(2)

意味は単位長さあたりの変化量ということができます。ポイントは基準が変形前の長さになっているところです。公称ひずみではどんなに変形しても変形前の長さを基準にします。

真ひずみεt

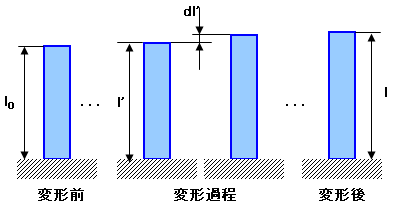

さて、次に真ひずみですが、これも基本は同じで長さの変化分を元の長さで割るのですが、元の長さの基準が異なります。真ひずみではある変形過程を想定し、長さの変化分dlをその直前の長さl'で割ります。そしてその時々で計算したひずみを変形前の長さから変形後の長さまで総和を取ることで全体のひずみを求めます。要は変形前の長さから変形後の長さまで積分してひずみを求めます。図2に棒材の変形過程も含めて寸法を定義した図を示します。

|

・・・(3)

・・・(3)

・・・(4)

・・・(4)

式(4)のように、真ひずみは変形後の長さを変形前の長さで割って自然対数をとります。対数の形式をとるため対数ひずみとも呼ばれます。公称ひずみの式(2)と比べてみると違いは明らかですね。

公称ひずみと真ひずみの違い

|

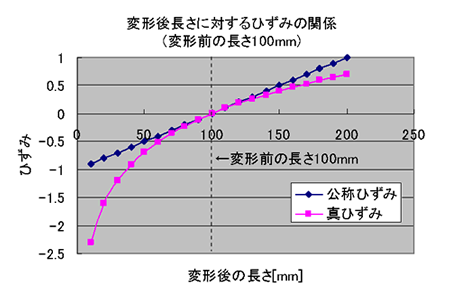

定義式の違いは解りましたが、これらの値はどのような特性を示すのでしょうか?簡単な例で計算して比較してみたいと思います。

図3に変形前の長さを100mmとしたときのひずみを公称ひずみと真ひずみで計算した例を示します。

両者は変形後の長さが100mm近傍、つまり変形が微小な時はほぼ同じ値を示しますが、変形が大きくなると異なる値を示すことが解ります。

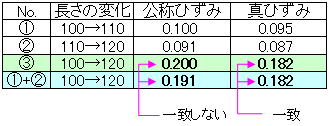

図4に100mmの棒材が120mmにまで変形させたときのひずみを、公称ひずみと真ひずみについて2つの方法で計算した値を示します。1つ目の方法は単純に100mmから120mmに変形した時のひずみを式(2)と式(4)を用いて計算した値(表中の③)。2つ目の方法は、100mmから110mmに変形した時のひずみと、110mmから120mmに変形した時のひずみを足し合わせて求めた値(表中の①+②)です。

|

2つの方法で求めた値は一致すると思いきや、公称ひずみについては一致しないことが解ります。このように公称ひずみではひずみの足し合わせができないのです。

非線形解析では逐次荷重を増分させながら解析が実行されますが、このような手法には、ひずみの足し合わせが可能な真ひずみ(対数ひずみ)の方が都合が良いのです。線形解析では微小ひずみが前提ですし、逐次荷重を増分した計算もしないので公称ひずみが用いられます。